|

CS-3 EssentialПроизводитель: Hasa Cutting Systems Хит продаж из нашей производственной программы.

Данная машина для плазменной резки может быть рекомендована для решения задач по резке предприятиям из любых отраслей промышленности. Она Вам может быть рекомендована даже если Вы до конца не можете сформировать техническое задание. Плазменный станок с размером рабочей зоны: 2000х6000мм - является самой универсальной и распространенной машиной для плазменной резки. Она может обрабатывать листы металла любых стандартных размеров, которые Вы получите с металлобазы.

Согласно Ваших производственных задач, она будет оснащена: - плазменными источниками с токами от 125 до 500А для решения самых сложных задач -профессиональным программным обеспечением для максимальной экономии материала и высочайшей производительности Вашего заготовительного участка Технические характеристики:

Назначение и область применения:

HASA CS-3 - представляет собой портальную машину термической резки с числовым программным управлением (ЧПУ) для резки различного листового металла (черный и цветной прокат) толщинами от 1 до 80 мм при использовании плазменного резака и до 150 мм при использовании газового резака.

Портальная машина HASA CS-3 – трех-осевая система термической резки с плазменным резаком и источником плазменной резки мощность и доступные технологии, которого дополнительно согласовываются с заказчиком. Источник подбирается с учетом требования заказчика к технологии плазменной резки, а также требований к конечному изделию. Определяющими факторами при выборе источника являются такие требования как допустимая конусность технологии плазменной резки, шероховатость поверхности обработанной детали и допуски на геометрические отклонения данного метода термической резки. Все версии оснащены одним либо двумя независимыми суппортами перемещения рабочего инструмента по оси Z расположенными на высоте от рабочей поверхности стола равной 140 мм, что дает дополнительные возможность резки не только листового проката, а такого сортамента как швеллер, балка, профильные квадратные/прямоугольные трубы и т.д. Использование высококачественных компонентов и жесткость конструкции позволяют достичь скоростей свободного перемещения до 15000 мм/мин по всем рабочим осям, независимо от габаритных размеров варианта исполнения машины.

Общие особенности станка:

- независимая конструкция портальной машины и стола обеспечивает отсутствие нагрузок при загрузке материала и его деформациях в результате нагрева в процессе резки на компонентах портальной машины - двухсторонний синхронизированный привод портала по продольной оси X гарантирует повышенную точность перемещения и повышенный ресурс приводов - рабочий стол, разделенный на секции с независимой пневматической системой приводов заслонок вытяжных секций для повышения эффективности удаления продуктов горения - прецизионные рельсовые направляющие для перемещения по осям X и Y - Без зазорная, прямозубая передача рейка-шестерня для линейного перемещения по осям X и Y -Использование линейного модуля на шарико-винтовой паре для привода оси Z

Технические характеристики:

Описание конструкции.

Силовой каркас станка:

Силовой каркас станка представляет собой ряд несущих сварных компонентов выполненных из профильной трубы квадратного сечения размером 100х100 мм с толщиной стенки 5 мм, которые собираются в единую конструкцию посредством сварных и болтовых соединений. Жесткая сварная конструкция рамы исключает влияние динамических нагрузок, возникающих при рабочем перемещении портала по оси X и суппорта/суппортов по оси Y во всем диапазоне заявленных скоростей перемещений. Основанием для выбора данного проката и его сечения является его соответствие необходимым и достаточным характеристикам для обеспечения жесткости и способности воспринимать нагрузки в процессе эксплуатации оборудования. При этом конструкция остается не тяжеловесной и компактной. Для защиты от попадания в конструкцию сторонних предметов, а также побочных продуктов, возникающих в процессе эксплуатации оборудования весь силовой каркас закрыт кожухами из листового металла, которые в свою очередь так же оказывают положительное влияние на жесткость конструкции в целом. Для обеспечения необходимых параметров плоскостности элементов, задающих геометрию станка, а так же правильного позиционирования механических компонентов относительно друг друга в качестве опорных поверхностей используется конструкционный профиль производства "Bosch Rexroth" сечением 180х90 мм и заявленной плоскостностью ±0,01 на 1 метр. Конструкционный профиль крепится на обработанные фрезерованием элементы силового каркаса посредством винтового соединения с использованием специальной технологии компенсации зазоров для достижения более высокого качества конструкции. Монтаж силового каркаса на напольное покрытие осуществляется на регулируемы винтовые опоры KIPP с шарнирным модулем компенсации кривизны напольного покрытия. Точность и жесткость конструкции обусловлена применением высокоточного сборочно-монтажного участка и применения прогрессивных технологий сварочных работ Финских и Японских производителей.

Рабочий стол станка:

Рабочий стол представляет собой конструкцию, состоящую из основной ванны с каналом газоотвода с установленными на нем заслонками для удаления отработанных газов из той секции ванны над которой осуществляется резка металла, опорного каркаса стола и опорной рамы с ламелями. Стол изготавливается отдельными модулями, обеспечивающими удобную транспортировку и монтаж. Общая конструкция стола, в зависимости от ширины и длинны, набирается из состыкованных друг с другом отдельных модулей. Модульные секции стола является сварными конструкциями, имеющими запас прочности, позволяющий работать с заготовками толщиной до 120 мм. Опорный каркас ванны жестко связан с конструкцией ванны и имеет в качестве опорных элементов винтовые опоры. Наличие винтовых опор позволяет осуществить монтаж стола в необходимой плоскости относительно портальной машины без предварительного выравнивания напольного покрытия. Отсутствие связи рабочего стола с портальной машины механическими системами фиксации и соединений позволяет гарантировать понижение точности позиционирования плазменного и газового резака в процессе длительной эксплуатации оборудования. Вся арматура пневматической системы управления клапанами вентиляции секций (пневмоцилиндры, пневмопереключатели и фитинги), производства Camozzi (Италия).

Механика станка:

Ось – Х. Перемещение портала осуществляется по профильным рельсовым направляющим производства компании HIWIN, закрепленные на конструкционном профиле винтовым соединением с закладной гайкой в Т-пазу профиля, что представляет собой надежный и геометрически точный вид соединения. Привод портала осуществляется с двух сторон от независимых серводвигателей через безлюфтовую прямозубую передачу рейка-шестерня. Двигатели устанавливаются непосредственно в портале. Для повышения крутящего момента на выходном валу двигатели оснащены планетарными редукторами. Такой тип привода выбран в связи с его большей надежностью сравнительно с другими видами механических передач. Положения портала в пространстве контролирует система ЧПУ посредством инкрементальных энкодеров, установленных на валу электродвигателя и обеспечивающих перевод частоты вращения вала в линейное перемещение портала. В качестве дублирующей системы защиты от выхода портала за границы рабочей зоны предусмотрены индуктивные концевые выключатели производства Schneider Electric.

Ось – Y. Перемещение суппорта вдоль портала. Перемещение происходит по двум профильным линейным направляющим производства компании HIWIN, закрепленным на горизонтальной плоскости портала, которая выполнена из конструкционного профиля "Bosch Rexroth" сечением 180х90 мм. Вращение вала серводвигателя за счет безлюфтовой прямозубой передачи рейка -шестерня преобразуется в линейное перемещение суппорта. Положение суппорта через сигналы от инкрементальных энкодеров контролируется системой ЧПУ. В качестве дублирующей системы защиты от выхода портала за границы рабочей зоны предусмотрены индуктивные концевые выключатели производства Schneider Electric.

Ось – Z. Перемещение плазменной головки или газового резака в вертикальном направлении. Для плазменного и газового суппорта перемещение происходит по линейному модулю, который содержит в себе две профильных линейных направляющих производства SKF и шарико- винтовую передачу так же производства SKF. Привод с сервомотора на линейный модуль осуществляется за счет передачи клиновой ремень – шестерня. В обоих случаях, сигнал о положение головки (резака) поступает в систему ЧПУ от энкодера мотора. Так же, как и на осях X и Y дублирующий контроль конечных положений головки (резака) осуществляется индуктивными датчиками производства Schneider Electric. Профильные линейные направляющие HIWIN, в стандартной комплектации установленные по осям X и Y, а также линейный модуль на профильных линейных направляющих SKF по оси Z (плазменный и газовый суппорт) обеспечивают низкое трение, высокую плавность хода на всем диапазоне скоростей, отсутствие люфтов, необходимую грузоподъемность и высокую точность позиционирования. В качестве электродвигателей используются серводвигатели переменного тока компании Bosch Rexroth (Германия), обеспечивающие высокий срок службы, плавный ход, малую инертность, низкое потребление энергии и стабильную работу при любых условиях эксплуатации.

Система автоматического контроля высоты HASA THC:

Суппорт плазменной резки оснащен автоматической системой контроля высоты плазматрона по напряжению дуги, которая позволяет непрерывно контролировать зазор при выполнении резки и нивелировать возможные дефекты металлопроката с обеспечением гарантии результатом резки для выбранных толщин и технологических режимов

Система автоматического слежения за расстоянием между соплом и разрезаемым металлом TorchHeightController (ТНС) по напряжению дуги. Данная система исключает механический контакт с металлом и позволяет в автоматическом режиме регулировать зазор в процессе резки. Регулировка сводится к сравнению заданного напряжения с текущим, т. е. если напряжение резки растет, следовательно, растет расстояние между соплом и металлом, система автоматически опустит плазмотрон и наоборот. В результате обеспечивается качество реза. Этапы процесса резки выглядят следующим образом: - Плазмотрон перемещается к месту пробивки; - Происходит поиск металла касанием; - Подъем плазмотрона на высоту пробивки; - Непосредственно пробивка металла; - Опускание плазмотрона на высоту резки; - Замер напряжения дуги; - Начало движения по контуру, отслеживая замеренное напряжения; - Подъем плазмотрона по окончании резки контура; - Перемещение резака к месту следующей пробивки.

Суппорт для автогенно резки:

Машины термической резки HASA CS-3, при применении двух технологий резки (плазменной и газокислородной) могут быть оснащены оборудованием для газокислородной резки. Данное конструктивное решение широко применяется в производственной практике и предназначено для комплексного решения, позволяющего производить резку металлов в довольно большом диапазоне толщин. Максимальные толщины резки плазменным резаком ограничены максимальной заявленной мощностью источника. Поэтому использования плазменной технологий ограничено оптимальными режимами резки источника плазмы, предустановленного при согласовании комплектации с Заказчиком. Поэтому резки металла больших толщин (где нецелесообразно применение плазмы) производят посредством газокислородной резки. В базовом исполнении газовый суппорт оснащен автоматическим емкостным датчиком контроля высоты, комплектом электроавтоматики, системой автоматического розжига, автогенным механизированным резаком, установочным комплектом расходных материалов, шланги, фитинги, клапаны, панели крепления клапанов. Система ЧПУ HASA CNC:

Система автоматического сохранения и восстановления настроек

Основная задача системы ЧПУ станка плазменной резки HASA - осуществлять перемещение машины и управление периферийными устройствами согласно управляющей программы (G-кода). С этой основной задачей справляются практически все системы ЧПУ и в этом смысле все ЧПУ примерно одинаковы.

При сравнении систем ЧПУ можно говорить о различных дополнительных возможностях, которые присутствуют или нет в системе управления ЧПУ. Хотя эти дополнительные возможности часто являются не обязательными, их наличие позволяет: - повысить производительность, - повысить точность и качество резки, - сократить время простоя машины, - повысить удобство работы и снизить входные требования к персоналу, работающему на станке

Запуск программы реза В ЧПУ существуют следующие варианты старта или продолжения программы реза.

Быстрый выбор необходимого кадра или точки для начала реза. Выбрать необходимый кадр или точку для начала (продолжения) реза можно прямо в окне визуализации кода программы выполнив клик левой кнопкой мыши. Кроме этого, по правому клику доступно дополнительное меню.

Поиск по номеру кадра, имеющийся в традиционных системах ЧПУ, в данном случае значительно проигрывает по удобству работы и затраченному времени. Этот метод также снижает требования к оператору по знанию структуры G-кода программы.

Остановка и продолжение выполнения программы. В любой момент оператор может остановить выполнение управляющей программы, нажав кнопку Стоп или выключив переключатель «Начать/Остановить рез», затем продолжить выполнение, нажав кнопку Старт. Остановка и продолжение возможны даже на середине кадра линейной или круговой интерполяции. При продолжении система ЧПУ автоматически выполнит все необходимый действия для начала процесса реза (поиск заготовки, включение дуги, пробивку и так далее). Также, после остановки, можно в ручном режиме переместить резак в удобное оператору положение (например, для инспекции плазматрона и замены сопла или электрода), а потом продолжить рез с точки остановки, которая была автоматически сохранена. Несмотря на простоту, такая функция отсутствует в системах ЧПУ, которые изначально ориентированных на фрезерную обработку (Mach3, LinuxCNC).

Остановка выполнения по датчику дуги или ошибке. Функция похожая на предыдущую, но выполнение программы автоматически останавливается при обрыве дуги (пропадании сигнала датчика дуги). В этом случае ЧПУ сохранит эту точку и предложит продолжить резку по нажатию кнопки «Старт» после исправления причин, вызвавших обрыв дуги (например, чистка плазмотрона, замена сопла и т. д.).

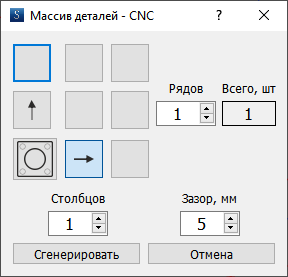

Размножение деталей В несколько «кликов» можно размножить деталь, задав количество деталей по X, Y и расстояние между деталями.

Поворот управляющей программы на заданный угол. Управляющую программу можно повернуть на заданный угол (можно задать значение угла или система автоматически определит угол по указанным 2м точкам).

Наиболее частые ситуации, когда функция поворота программы оказывается очень полезна:

Прямой рез Эта функция позволяет выполнить рез между двумя заданными точками

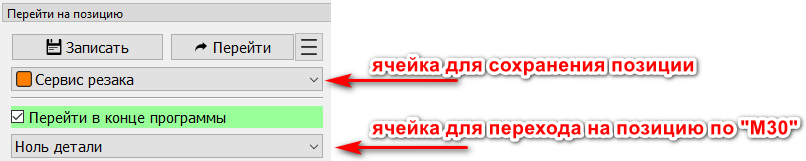

Перейти на позицию Виджет «Перейти на позицию» позволяет выполнять перемещение резака в заранее сохраненные позиции. А также сохранять и восстанавливать состояние программы реза, например в случае, когда необходимо остановить программу реза и продолжить её позже.

Обход периметра чертежа Для проверки умещается ли чертеж в заготовку воспользуйтесь функцией обхода периметра чертежа. Нажмите на кнопку «ОБОЙТИ ПЕРИМЕТР». При необходимости выполнять остановку на каждой вершине периметра установите чек-бокс. После подтверждения программа переместит резак последовательно по точкам вершин периметра чертежа по часовой стрелке.

Резка с края листа. В случае резки толстого листа бывает сложно осуществить пробивку материала. В таком случае можно использовать функцию «Начать с края». В этом режиме выбирается контур с которого необходимо начать рез и далее оператор отводит вручную резак от точки врезки в ближайшее положение на краю листа и нажимает на кнопку «Начать с края». При этом автоматически осуществляется цикл поиска заготовки и поджига (процесс пробивки в этом случае не выполняется), затем осуществляется автоматическое перемещение резака по прямой на путь управляющей программы и дальше продолжается резка по программе.

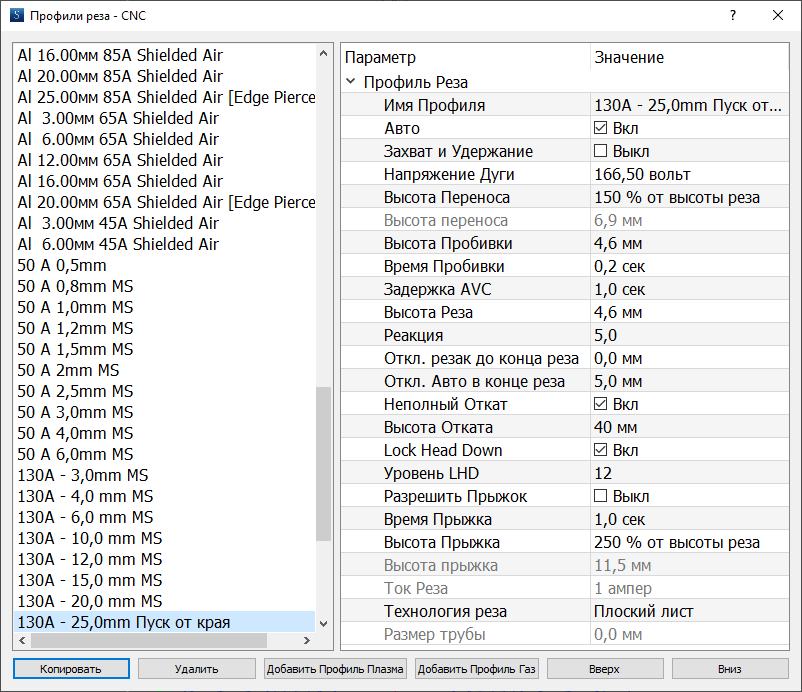

Таблицы резки. В HASA CNC есть возможность создавать таблицы резки (профили реза) для разных типов источников плазменной резки.

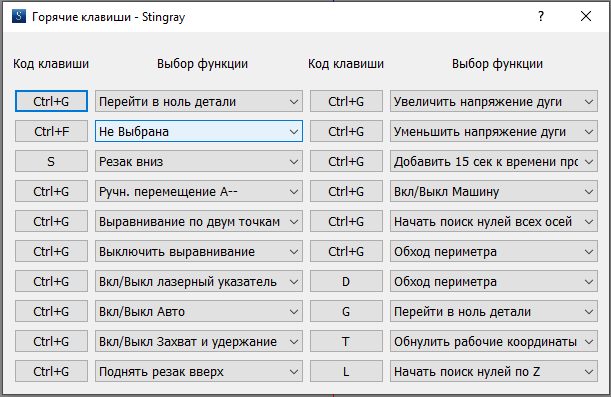

Горячие клавиши УЧПУ позволяет настроить горячие клавиши для клавиатуры. Допускаются как отдельные клавиши, так и их комбинации. Системные клавиши (стрелки вверх, вниз, пробел и так далее зарезервированы и их назначить нельзя). Для выбора горячей клавиши кликните мышкой по кнопке в столбце «Код клавиши» и нажмите на желаемую клавишу на клавиатуре или комбинацию клавиш. Программа автоматически захватит ее код.

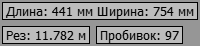

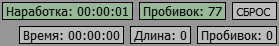

Статистика работы В окне визуализации находятся данные с текущим состоянием наработки расходников и данные загруженной программы реза.

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Популярные товарыНаши преимуществаПозволяет быть одними из лучших в данном сегменте рынка по стоимости услуг и качеству работ Представлено оборудование в различных ценовых сегментах и с разными конструктивными особенностями Возможность познакомиться с технологией резки, собственноручно протестировав интересующую Вас модель оборудования Реальные цены, минимальные сроки поставки, сохранность товара в пути Мы поставляем только качественный, оригинальный и сертифицированный товар Позволят привлечь внешнее финансировать и получить значительные финансовые льготы для Вашего предприятия Монтаж станков и ввод их в эксплуатацию - гарантия бесперебойной работы оборудования Авторизованный сервисный персонал компании обеспечит оперативный отклик на Ваше обращение Предлагаем Вам регулярные выгодные акции и скидки |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||