Технические характеристики

|

ТИП МАШИНЫ

|

JANTAR 2

|

|

Привода

|

X: двусторонний серво AC, Y: серво AC, Z: серво AC

|

|

Рабочая ширина

|

1500/2000/2500/3000 мм

|

|

Базовая рабочая длина

|

2000 мм

|

|

Размер секции рельсового пути

|

2000 мм

|

|

Скорость резки

|

50-25 000 мм/мин, в зависимости от типа резки

|

|

Скорость перемещения

|

50-25 000 мм/мин

|

|

Толщина резки автогенным резаком

|

100 мм

|

|

Толщина резки плазменным резаком

|

в зависимости от источника плазменной резки

|

|

Точность позиционирования ЧПУ

|

0,005 мм

|

|

Высота стола для резки

|

700 мм

|

|

Производитель оставляет за собой возможность внесения технических изменений в конструкцию машины

|

Технические характеристики

|

ТИП МАШИНЫ

|

JANTAR 2

|

|

Привода

|

X: двусторонний серво AC, Y: серво AC, Z: серво AC

|

|

Рабочая ширина

|

1500/2000/2500/3000 мм

|

|

Базовая рабочая длина

|

2000 мм

|

|

Размер секции рельсового пути

|

2000 мм

|

|

Скорость резки

|

50-25 000 мм/мин, в зависимости от типа резки

|

|

Скорость перемещения

|

50-25 000 мм/мин

|

|

Толщина резки автогенным резаком

|

100 мм

|

|

Толщина резки плазменным резаком

|

в зависимости от источника плазменной резки

|

|

Точность позиционирования ЧПУ

|

0,005 мм

|

|

Высота стола для резки

|

700 мм

|

|

Производитель оставляет за собой возможность внесения технических изменений в конструкцию машины

|

Технические характеристики

|

ТИП МАШИНЫ

|

JANTAR 2

|

|

Привода

|

X: двусторонний серво AC, Y: серво AC, Z: серво AC

|

|

Рабочая ширина

|

1500/2000/2500/3000 мм

|

|

Базовая рабочая длина

|

2000 мм

|

|

Размер секции рельсового пути

|

2000 мм

|

|

Скорость резки

|

50-25 000 мм/мин, в зависимости от типа резки

|

|

Скорость перемещения

|

50-25 000 мм/мин

|

|

Толщина резки автогенным резаком

|

100 мм

|

|

Толщина резки плазменным резаком

|

в зависимости от источника плазменной резки

|

|

Точность позиционирования ЧПУ

|

0,005 мм

|

|

Высота стола для резки

|

700 мм

|

|

Производитель оставляет за собой возможность внесения технических изменений в конструкцию машины

|

Технические характеристики

|

ТИП МАШИНЫ

|

JANTAR 2

|

|

Привода

|

X: двусторонний серво AC, Y: серво AC, Z: серво AC

|

|

Рабочая ширина

|

1500/2000/2500/3000 мм

|

|

Базовая рабочая длина

|

2000 мм

|

|

Размер секции рельсового пути

|

2000 мм

|

|

Скорость резки

|

50-25 000 мм/мин, в зависимости от типа резки

|

|

Скорость перемещения

|

50-25 000 мм/мин

|

|

Толщина резки автогенным резаком

|

100 мм

|

|

Толщина резки плазменным резаком

|

< |

В зависимости от ваших требований может быть укомплектована как источниками воздушно-плазменной резки, так и источниками кислородной узкоструйной плазмы производства Hypertherm (серии: Powermax, HSD, HPR) или Kjellberg (серии: PA-S, Fine-Focus, HiFocus). В машине реализована возможность дополнительного оснащения: усройством резки труб, суппортами для плазменной маркировки, засверливания, кернения.

Удлинение портала

Опция удлинения портала необходима для раскроя крупногабаритных изделий и при оснащении установки дополнительным устройством для резки труб.

Универсальная система резки труб и профилей ESR

Система ESR-300 предоставляет возможность унифицировать портальную машину и использовать ее для резки труб. Реализовано это посредством удлинения ширины портала во внешнюю сторону. Сварочный вращатель обеспечивает вращение трубы, а зажимные кулачки и подпорки позволяют удерживать трубу в горизонтальном положении. Перемещение суппортов и вращателя синхронизировано и управляется ЧПУ. ESR-300 позволяет обрабатывать трубы диаметрами от 50 до 300мм и толщинами до 10 мм. Для труб большего диаметра используются вращатели другой конструкции. В качестве программного обеспечения используется Lantek Flex 3D.

Плазменная маркировка

Плазменная маркировка служит для нанесения линий на поверхность металла при помощи плазменной горелки. Глубина и ширина линий регулируется.

Этой функцией часто пользуются фирмы, специализирующиеся в производстве разного рода сварных стальных конструкций. Благодаря этому методу можно быстро нанести любые линии, что сложно или невозможно сделать при ручной разметке, например дуги с большими радиусами.

Применение маркировки значительно сокращает время подготовки деталей к дальнейшим, например сборочным операциям.

В качестве плазменной установки, применяется устройство инверторного типа с диапазонами регулирования тока 7 - 15А. Существует также вариант маркировки при использовании плазматронов Hi-Focus или HPR. В этом случае необходимо использовать автоматическую газовую консоль.

Пневматическая маркировка

Устройство для пневматической маркировки может крепиться на специальном суппорте в машинах серий JANTAR 2, TOPAS HD и SAPPHIRE BL2. Оно предназначено для описывания деталей с помощью упрочненной иглы, чеканящей на детали знаки, состоящие из точек.

Система маркировки точно описывает текст при помощи шрифтов на стали, алюминии и других материалах. Рабочая зона кернера: 5 горизонтальных линий по 14 знаков каждая.

Сверлильный суппорт

Сверлильный суппорт EC-BM6 предназначен для засверливания или выполнения отверстий с высокой точностью (например, для нарезания резьбы) или засверливания отверстий толщинами меньше толщины основного материала. Суппорт снабжён пневмоэлектрическими компонентами швейцарского производства и позволяет получать отверстия диаметрами до 6 мм.

Имеется прижимное пневматическое устройство, предотвращающее возможность перемещения листа во время операции сверления, а также при извлечения сверла из материала.

Суппорт 3D головки

Одним из самых современных устройств фирмы «Eckert» является разработанная, запатентованная и внедрённая компанией «Трёхмерная головка с системой RACT» (Real Adjusted Cutting Route). Угол вращения 580°, а также угол наклона до 45° позволяют подготавливать фаски, предназначенные для последующей сварки. При этом головка обеспечивает высокую точность измерения расстояния до материала и быструю смену угла резки. Благодаря высокоточному управлению CNC гарантированная точность позиционирования трёхмерной головки составляет 0,1 мм.

Основные технические параметры

| Минимальный угол наклона |

1о |

| Максимальный угол наклона |

45о |

| Угол Вращения |

± 580о |

| Скорость перемещения |

10 м/мин |

| Толщина материала |

до 40 мм при 45о |

| Максимальное перемещение оси Z |

150 мм |

Сегментный стол дял термической резки

Высота стола (мм): 700

- Cъемные детали станины

- Cъемные лотки для окалины и шлака

- Прочная сварная конструкция

- Клапан-каналы на расстоянии 500 мм друг от друга

- Всасывание пыли контролируется заслонками (с двух сторон)

- Управление клапан-каналами осуществляется посредством ЧПУ

- Подача сжатого воздуха

- Сконструировано для загрузки с помощью вилочного погрузчика

- Бокс для шлака и окалины

- 1 комплект плоских стальных пластин (опорные пластины)

- Расстояние между пластинами 100 мм

- Толщина материала до 200 мм

- 1 комплект решеток для сбора мелких деталей

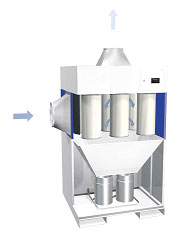

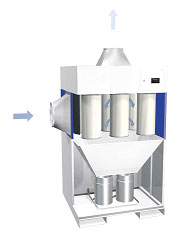

Система дымоудаления и фильтрации

Обеспечение безопасных условий работы оператора и обслуживающего персонала на портальных машинах термической резки, возможно, благодаря использованию систем дымоудаления и фильтрации. Продукты, образующиеся в процессе резки отводятся через систему клапан-каналов, расположенных по всей длине стола для резки на расстоянии 500мм друг от друга. Вредные для здоровья продукты горения выводятся посредством вентилятора к фильтрационной установке, где производится их полная фильтрация.

Система дымоудаления

Обеспечение безопасных условий работы оператора и обслуживающего персонала на портальных машинах термической резки, возможно, благодаря использованию систем дымоудаления. Продукты, образующиеся в процессе резки отводятся через систему клапан-каналов, расположенных по всей длине стола для резки на расстоянии 500мм друг от друга. Вредные для здоровья продукты горения выводятся посредством вентилятора из цехового пространства.

Soft для установок ЧПУ

В станках термической резки Eckert используется современный функциональный распределитель CNC ECK 872, который отлично сочетается с широкой гаммой проектного программного обеспечения типа CAD/CAM.

Мы можем предложить различное программное обеспечение разной степени функциональности и назначения, оптимальное для решения задач термической резки и совместимости с имеющимся на предприятиях.

Для раскроя листвого материала:

EckCuT Professional

EckCam Professional Plus

Lantek Expert Cut

Техтран

Для раскроя труб и профилей:

Lantek Flex3D Tube

Конфигурация установки определяется индивидуально в зависимости от требований заказчика.

Для подготовки в Ваш адрес развернутого предложения на производство и поставку станка портальной резки из номенклатуры компании ECKERT просим максимально подробно заполнить форму технического задания, которая находится ниже. Данные параметры позволят определить оптимальную конфигурацию машины для резки листового материала, труб и профилей. В случае, если у Вас возникнут вопросы на этапе формирования технических требований к станку наш персонал находится в Вашем распоряжении и окажет Вам необходимую помощь. Для этого Вы можете воспользоваться любым способом связи указанном на сайте.