|

Портативные системы

Установки для ручной резки

Плазменные резаки

Системы ЧПУ

Машины для резки труб

Станки для резки балки

Смежные технологии

Вспомогательное оборудование

|

HyPerformance HPR400XD

Производитель:

Hypertherm

Аппарат HPR400XD является самой скоростной и универсальной системой плазменной резки HyPerformance с самой большой толщиной резки из представленных на рынке. По всему миру проданы тысячи систем плазменной резки HyPerformance, и аппараты семейства HPR стали предпочтительным выбором для потребителей, которым требуются самое высокое постоянство качества резки, самая высокая продуктивность, самые низкие эксплуатационные затраты и непревзойденная надежность.

Основные параметры:

|

Толщина резки углеродистых сталей

|

|

| - без образования окалины |

38 мм |

| - прожиг |

50 мм |

| - предельная |

80 мм |

|

Диапазон рабочего тока

|

30-400 А

|

|

Охлаждение плазматрона

|

жидкостное

|

|

Напряжение питающей сети

|

380-400 В, 3-ф, 50 Гц

|

Технические характеристики

|

Производитель

|

Hypertherm, США

|

|

Напряжение (3-ф)

и токи на входе

|

В пер. тока, В

|

Гц

|

А

|

|

380

|

50/60

|

138

|

|

400

|

50/60

|

131

|

|

Напряжение на выходе

|

200 В постоянного тока

|

|

Ток на выходе

|

400 A

|

|

Рабочий цикл

|

100%

|

|

Макс. Напряжение холостого хода

|

360 В постоянного тока

|

|

Размеры (ВхШхД)

|

1180х880х1260 мм

|

|

Вес с резаком

|

851 кг

|

|

Используемый газ:

|

|

|

Плазменный газ

|

O2, N2, F5*, H35**, воздух, Ar

|

|

Защитный газ

|

N2, O2, воздух, Ar

|

|

Давление газа

|

8,3 бар, ручная газовая консоль

8 бар, автоматическая газовая консоль

|

* F5 = 5% H, 95% N2

** H35 = 35% H, 65% Ar

Эксплуатационные данные

|

Толщина

Низкоуглеродистая сталь

|

Без образования окалины

Промышленная (прожиг)

Предельная (начинается образование кромки)

|

38 мм

50мм

80 мм

|

|

Толщина

Нержавеющая сталь

|

Промышленная (прожиг)

Предельная (начинается образование кромки)

|

45 мм

80 мм

|

|

Толщина

Алюминий

|

Промышленная (прожиг)

Предельная (начинается образование кромки)

|

45 мм

80 мм

|

|

Скорость *

(низкоуглеродистая сталь)

|

Технические характеристики по руководству при самом высоком выходном токе

|

12 мм

4430 мм/мин

|

|

Угол среза

|

Диапазон по ISO 9013 **

|

2-4

|

|

Свариваемость

|

|

Готовность к сварке

|

|

Технологические газы для материалов

(плазмообразующий/ защитный)

|

Низкоуглеродистая сталь

Нержавеющая сталь

Алюминий

|

02/воздух, 02/02

H35/N2, N2/N2, H35-N2/N2, F5/N2

Ar/воздух, Ar/N2

H35/N2,

воздух/воздух,

H35-N2/N2

|

|

Ток процесса

(резка)

|

Не все процессы доступны для всех материалов

|

30-400

|

|

Материал

|

Ток

(А)

|

Толщина

(мм)

|

Примерная скорость резки

(мм/мин)

|

| |

|

|

|

|

Hизкоуглеродистая сталь

Плазма O2

Защитный экран O2

|

30

|

0,5

1

3

6

|

5355

3615

1160

665

|

| |

|

|

|

|

Плазма O2

Защитный экран O2

|

50

|

1

3

6

|

5000

1800

950

|

| |

|

|

|

|

Плазма O2

Возд. защитный экран

|

80

|

3

6

10

20

|

6145

3045

1810

545

|

| |

|

|

|

|

Плазма O2

Возд. защитный экран

|

130†

|

6

10

12

20

25

38

|

4035

2680

2200

1050

550

255

|

| |

|

|

|

|

Плазма O2

Возд. защитный экран

|

200 |

6

12

20

25

50

|

5248

3061

1575

1167

254

|

| |

|

|

|

|

Плазма O2

Возд. защитный экран

|

260† |

10

12

20

32

64

|

4440

3850

2170

1135

195

|

| |

|

|

|

|

Плазма O2

Возд. защитный экран

|

400† |

12

25

50

80

|

4430

2210

795

180

|

| |

|

|

|

|

Нержавеющая сталь

Плазма F5*

Защитный экран N2

|

45

|

1

2,5

6

|

5740

2510

845

|

| |

|

|

|

|

Плазма F5*

Защитный экран N2

|

80

|

4

6

10

|

2180

1225

560

|

| |

|

|

|

|

Плазма H35**

Защитный экран N2

|

130†

|

10

12

20

25

|

980

820

360

260

|

| |

|

|

|

|

Плазма H35**

Защитный экран N2

|

200 |

10

12

15

20

|

1620

1450

1200

820

|

| |

|

|

|

|

Плазма H35**

Защитный экран N2

|

260† |

12

20

25

50

|

1710

1085

785

270

|

| |

|

|

|

|

Плазма H35**

Защитный экран N2

|

400† |

20

40

80

|

1810

720

190

|

| |

|

|

|

|

Алюминий

Возд. плазма

Возд. защитный экран

|

45

|

1,5

4

6

|

4420

2575

1690

|

| |

|

|

|

|

Плазма H35**

Защитный экран N2

|

130†

|

12

20

25

|

1455

940

540

|

| |

|

|

|

|

Плазма H35**

Защитный экран N2 |

200 |

10

12

20

|

4400

3800

1450

|

| |

|

|

|

|

Плазма H35**

Защитный экран N2 |

260† |

12

20

50

|

5160

2230

390

|

| |

|

|

|

|

Плазма H35**

Защитный экран N2 |

400† |

20

40

80

|

2420

1190

210

|

| |

|

|

|

Примечание:

Будьте внимательны при сравнении: Конкуренты часто указываютмаксимальные скорости резки, а не скорости, обеспечивающие наилучшее качество резки, указанные выше. Перечисленные выше скорости обеспечивают наилучшее качество резки, однако данные скорости могут быть и на 50% больше.

В таблице технических параметров не перечислены все процессы, которые можно выполнять при помощи системы HPR130XD. Пожалуйста, обратитесь в компанию Hypertherm для получения дополнительной информации.

† Расходные детали позволяют выполнять резку под максимальным углом 45°.

Аппарат HPR400XD является самой скоростной и универсальной системой плазменной резки HyPerformance Plasma с самой большой толщиной резки из представленного на рынке оборудования

В течение более 40 лет работы компания Hypertherm разработала свыше 75 запатентованных технологий плазменной резки, предлагая своим клиентам исключительную производительность и надежность своих продуктов. Среди тысяч систем HyPerformance Plasma, проданных по всему миру, линейка систем плазменной резки HPR стала предпочтительным выбором для клиентов, которым требуется постоянное качество резки, высокая производительность, низкие эксплуатационные затраты и непревзойденная надежность.

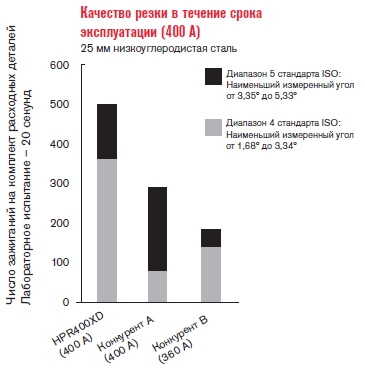

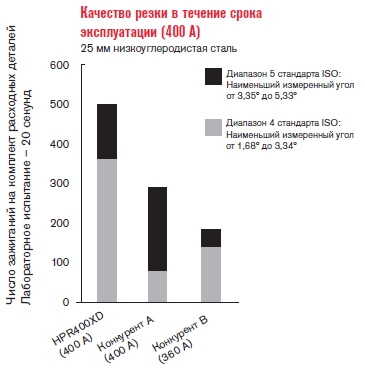

Более высокие качество и однородность резки Система HyPerformance Plasma обеспечивает резку мелких деталей с более высоким качеством и однородностью, что позволяет практически полностью отказаться от затрат на вторичную обработку.

| • |

Наши запатентованные технологии, такие как HyDefinition и LongLife®, обеспечивают более однородное качество резки в течение более длительного времени по сравнению с другими системами, представленными на рынке. |

| • |

Технология True Hole™, используемая в системах HyPerformance Plasma с автоматическим управлением подачей газа, обеспечивает качество отверстий значительно лучше того, которое можно. |

| • |

HyPerformance Plasma режет низкоуглеродистую и нержавеющую сталь, причем как толстую, так и тонкую, в результате чего формируется зеркально-гладкая поверхность. |

| • |

Расходные материалы Hypertherm производятся с соблюдением высочайших стандартов в области качества для обеспечения стабильных эксплуатационных показателей |

| |

|

| * |

Для использования технологии True Hole требуется автоматическая система подачи газа HyPerformance Plasma HPRXD с ЧПУ с поддержкой True Hole, pегулировка высоты резака, и программным обеспечением для раскроя. |

Минимальные эксплуатационные затраты

HyPerformance Plasma снижает затраты на единицу продукции и повышает прибыль.

Большее количество деталей в час

| • |

Системы HyPerformance Plasma обеспечивают более высокие скорости резки, за счет чего в час производится большее количество деталей. |

| • |

Технология компании Hypertherm PowerPierce® позволяет резать более толстые материалы, чем когда-либо ранее, и заменяет технологию кислородной резки, для которой характерна более низкая скорость резки. |

| • |

Более высокие качество и однородность, обеспечиваемые HyPerformance Plasma, позволяют достичь максимального количества производимых в час деталей путем сведения к минимуму вторичных операций, на осуществление которых требуются дополнительные временные затраты. |

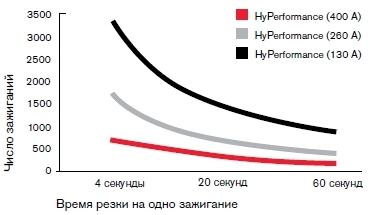

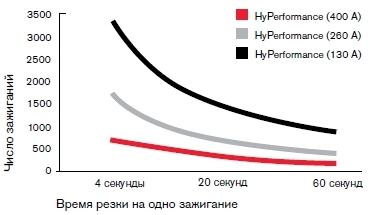

Более длительный срок службы расходных материалов |

| • |

Запатентованные технологии LongLife и PowerPierce значительно увеличивают срок службы расходных материалов и, следовательно, снижают затраты на единицу продукции. |

| • |

Расходные материалы Hypertherm производятся с соблюдением высочайших стандартов в области качества для обеспечения стабильно более длительного срока службы. |

Сделайте больше с меньшими энергозатратами |

| • |

Запатентованные конструкции расходных материалов обеспечивают самые высокие из имеющихся в отрасли скорости резки и мощный промышленный прожиг при использовании более низкой силы тока. |

| • |

HyPerformance Plasma обеспечивает очень высокие скорости резки на ампер при более низком токе резания, чем у других решений для плазменной резки, представленных на рынке. |

| • |

Источники тока оборудования производства Hypertherm разработаны так, чтобы обеспечивать очень высокую эффективность потребления электричества, за счет чего снижаются энергозатраты и уменьшается влияние на окружающую среду. |

Максимальная производительность

В системах HyPerformance Plasma сочетаются высокие скорости резки, короткие производственные циклы, быстрая смена режимов и высокое время работоспособности, которые в совокупности позволяют добиться максимальной производительности.

| • |

Системы HyPerformance Plasma обеспечивают точность HyDefinition при непревзойденной скорости резки, за счет чего производится больше деталей в час. |

| • |

Короткие производственные циклы от реза до реза и от реза до раскроя снижают время простоя между резами. |

| • |

Резак с возможностью быстрого отключения, возможность использовать автоматическую систему управления подачей газа и интуитивно понятный интерфейс пользователя позволяют снизить время настройки системы. |

| • |

Длительный срок службы расходных материалов и высокая надежность системы позволяют максимизировать производительное время горения дуги. |

Непревзойденная надежность |

| • |

В оборудовании Hypertherm воплощаются четыре десятилетия опыта и процессы разработки, производства и испытаний мирового уровня, которые в совокупности призваны обеспечить надежность, которой вы сможете доверять. |

Надежность конструкции |

| • |

В процессе разработки системы Hypertherm проходят суровые испытания на надежность, которые эквивалентны годам эксплуатации в экстремальных условиях. |

| • |

Системы подвергаются воздействию широких диапазонов температур, влажности, вибрации, электрического шума и входящего уровня напряжения, чтобы обеспечить очень высокую прочность оборудования. |

Надежные процессы производства и испытаний

|

| • |

Лучшие в своем классе высокоэффективные производственные процессы снижают возможность ошибки, обеспечивая соответствие каждой системы Hypertherm нашим высоким стандартам качества. |

| • |

Все системы Hypertherm до отправки клиенту проходят обширные автоматизированные испытания. |

| • |

Сотрудники отделов производства и испытаний компании Hypertherm тщательно заботятся о том, чтобы клиенты получили самое высококачественное плазменное оборудование из представленного на рынке. |

Надежная эксплуатация |

| • |

Самодиагностика выполняется автоматически при запуске, а также постоянно в процессе резки для обеспечения нормальной работы системы при пиковой производительности. |

Действенная технологияЗапатентованные технологии Hypertherm обеспечивают более стабильное качество резки в течение более длительного времени при в два раза более низких эксплуатационных затратах.

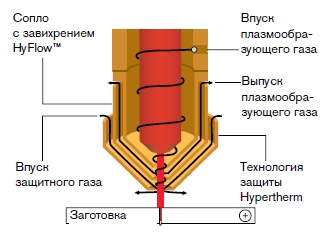

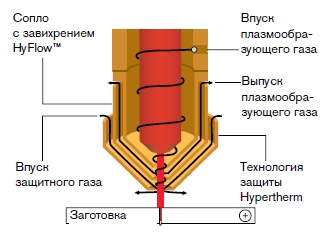

| Технология HyDefinition |

| • |

Технология вентилируемого сопла выравнивает и фокусирует плазменную дугу. |

| • |

Технология HyDefinition обеспечивает мощную и точную резку, которая позволяет улучшить качество и стабильность. |

|

|

Запатентованный процесс

резки HyDefinition обеспечивает

постоянство качества |

Постоянное качество

от первой резки до последней |

| Технология LongLife |

| • |

Запатентованная технология Hypertherm LongLife плавно попеременно очень точно включает и выключает ток и поток газа, за счет |

|

| • |

Снижение эрозии электрода и сопла позволяет обеспечить более стабильное качество резки на протяжении более длительного срока, в то же время значительно уменьшая эксплуатационные затраты. |

| Технология PowerPierce |

| • |

Технология защитного колпачка, охлаждаемого жидкостью, отбрасывает расплавленный металл в ходе прожига. |

| • |

Технология PowerPierce позволяет выполнять надежный промышленный прожиг низкоуглеродистой стали толщиной до 50 мм. |

| • |

Запатентованная конструкция расходных материалов обеспечивает скорость и толщину обрабатываемых материалов, которые обычно присущи системам с более высоким током. |

300 прожигов

на толщину 50 мм |

41 прожигов

на толщину 45 мм |

|

|

Аппарат HPR400XD

с технологией PowerPierce |

Конкурент «A»,

без технологии PowerPierce |

| Технология True Hole |

| • |

Технология резки Hypertherm True Hole** (патентная заявка на рассмотрении) для низкоуглеродистых сталей представляет собой особое сочетание параметров резки, которые выбираются оптимальным образом для каждой толщины материала и размера отверстия. |

| • |

Технология True Hole позволяет практически полностью предотвратить сужение и перегибы отверстий вплоть до соотношения диаметра к толщине 1:1. |

| • |

Технология True Hole обеспечивает цилиндричность отверстий в низкоуглеродистой стали до 50 % лучше по сравнению с другими плазменными системами, представленными на рынке. |

|

|

Отверстие 12 мм

при использовании технологии

True Hole |

Отверстие 12 мм

без использования технологии

True Hole |

Низкоуглеродистая сталь

| Сила тока | Защитный

колпачок | Защитный экран | Кожух

сопла | Сопло | Завихритель | Электрод | электрод

SilverPlus | Труба водяного охлаждения |

|---|

| 30 A |

220747 |

220194 |

220754 |

220193 |

220180 |

220192 |

______ |

220340 |

|---|

| 50 А |

220747 |

220555 |

220754 |

220554 |

220553 |

220552 |

______ |

220340 |

|---|

| 80 А |

220747 |

220189 |

220756 |

220188 |

220179 |

220187 |

420566 |

220340 |

|---|

| 130 А |

220747 |

220183 |

220756 |

220182 |

220179 |

220181 |

220665 |

220340 |

|---|

| 200 А |

220637 |

220761 |

220757 |

220354 |

220353 |

220352 |

220666 |

220340 |

|---|

| 260 А |

220637 |

220764 |

220760 |

220439 |

220436 |

220435 |

220668 |

220340 |

|---|

| 400 А |

220637 |

220636 |

220635 |

220632 |

220631 |

220629 |

420530 |

220571 |

|---|

| 80 А, резка со скосом |

220637 |

220742 |

220845 |

220806 |

220179 |

220802 |

______ |

220700 |

|---|

| 130 А, резка со скосом |

220637 |

220742 |

220740 |

220646 |

220179 |

220649 |

______ |

220700 |

|---|

| 200 А, резка со скосом |

220637 |

220658 |

220845 |

220659 |

220353 |

220662 |

______ |

220700 |

|---|

| 260 А, резка со скосом |

220637 |

220741 |

220740 |

220542 |

220436 |

220541 |

______ |

220571 |

|---|

| * 260 А, резка со скосом |

220637 |

220897 |

220896 |

220898 |

220436 |

220899 |

______ |

220571 |

|---|

| 400 А, резка со скосом |

220637 |

220636 |

220635 |

220632 |

220631 |

220629 |

______ |

220571 |

|---|

Нержавеющая сталь

| Сила тока | Защитный

колпачок | Защитный экран | Кожух

сопла | Сопло | Завихритель | Электрод | Труба водяного охлаждения |

|---|

| 45 А |

220747 |

220202 |

220755 |

220201 |

220180 |

220308 |

220340 |

|---|

| 60 A, HDi |

220747 |

220815 |

220814 |

220847 |

220180 |

220339 |

220340 |

|---|

| 80 А |

220747 |

220338 |

220755 |

220337 |

220179 |

220339 |

220340 |

|---|

| 130 А |

220747 |

220198 |

220755 (H35)

220756 (N2) |

220197 |

220179 |

220307 |

220340 |

|---|

| 200 А |

220637 |

220762 |

220758 |

220343 |

220342 |

220307 |

220340 |

|---|

| 260 А |

220637 |

220763 |

220758 |

220406 |

220405 |

220307 |

220340 |

|---|

| 400 А |

220637 |

220707 |

220712 |

220708 |

220405 |

220709 |

220571 |

|---|

| 130 А, резка со скосом |

220637 |

220738 |

220739 |

220656 |

220179 |

220606 |

220571 |

|---|

| 260 А, резка со скосом |

220637 |

220738 |

220739 |

220607 |

220405 |

220606 |

220571 |

|---|

| 400 А, резка со скосом |

220637 |

220707 |

220712 |

220708 |

220405 |

220709 |

220571 |

|---|

Алюминий

| Сила тока | Защитный

колпачок | Защитный экран | Кожух

сопла | Сопло | Завихритель | Электрод | Труба водяного охлаждения |

|---|

| 45 А |

220747 |

220202 |

220756 |

220201 |

220180 |

220308 |

220340 |

|---|

| 130 А |

220747 |

220198 |

220755 (H35)

220756 (воздух) |

220197 |

220179 |

220307 (H35)

220181 (воздух) |

220340 |

|---|

| 200 А |

220637 |

220762 |

220759 |

220346 |

220342 |

220307 |

220340 |

|---|

| 260 А |

220637 |

220763 |

220758 |

220406 |

220405 |

220307 |

220340 |

|---|

| 400 А |

220637 |

220707 |

220712 |

220708 |

220405 |

220709 |

220571 |

|---|

|

|