|

Экономически эффективный процесс

Оглавление:

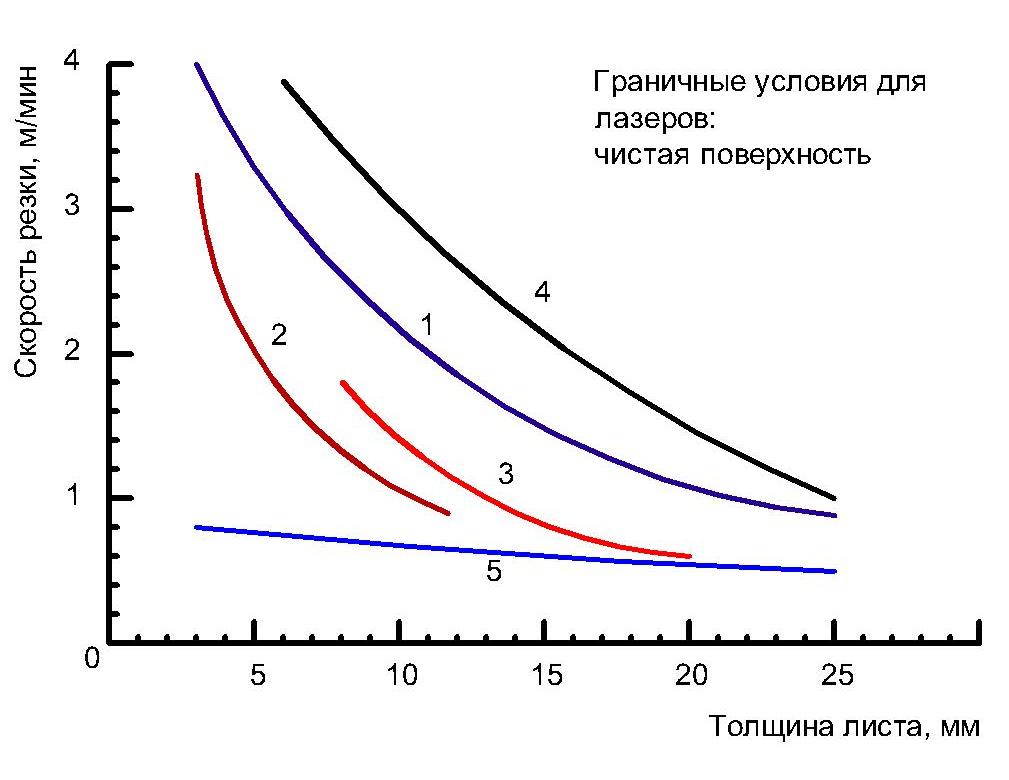

Плазменная резка при использовании дополнительной среды Экономическое обоснование применения того или иного метода термической резки определяется в том числе соотношением скорости резки и толщины разрезаемого металла. Рисунок 1: Скорости термической резки

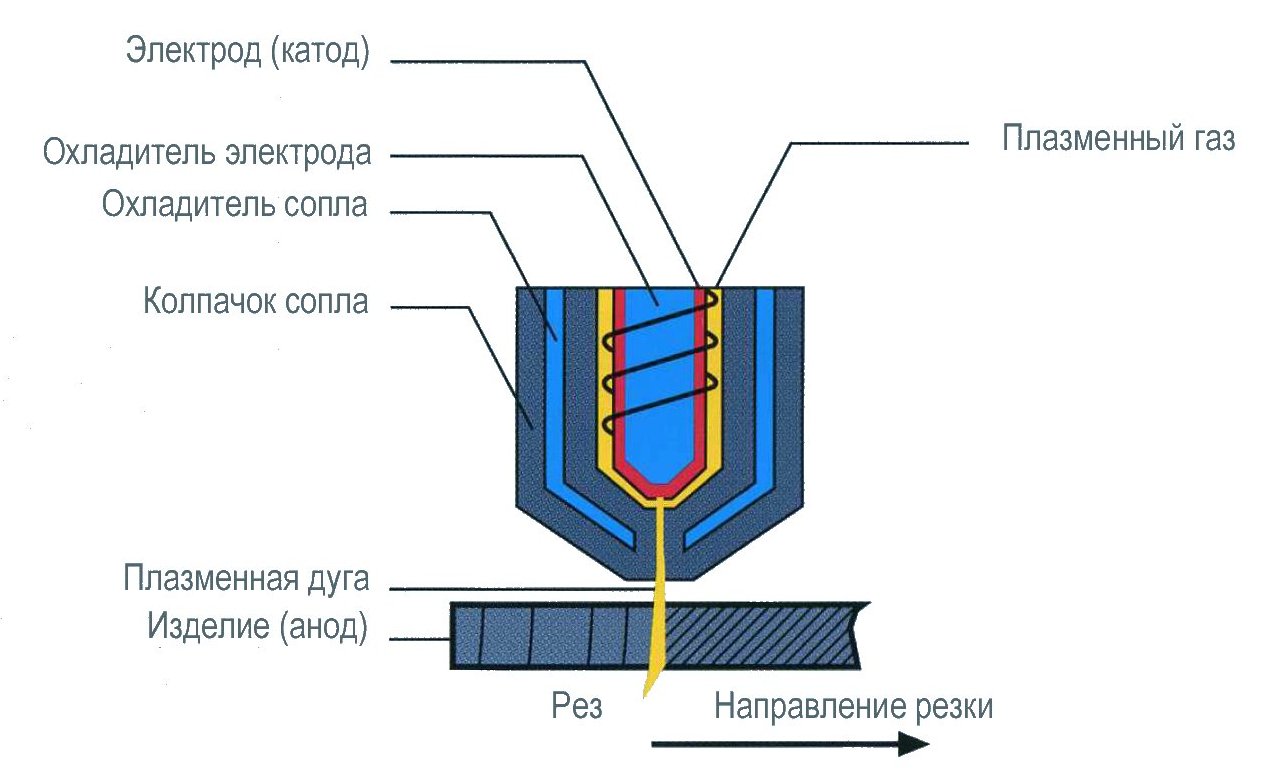

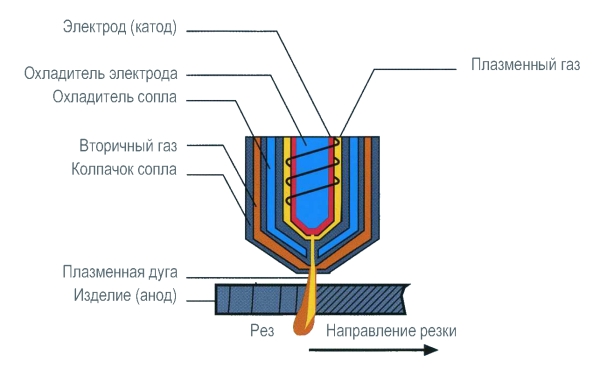

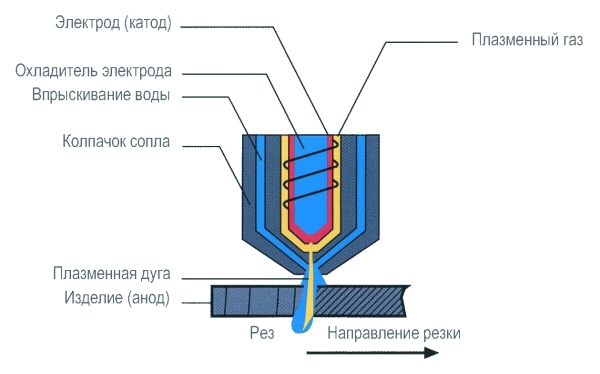

1 - Лазер мощностью 0,5 кВт 2 - Лазер мощностью 1,8 кВт 3 - Лазер мощностью 3,0 кВт 4 - Подводная плазменная резка (260 А) 5 - Ацетилено-кислородная резка Плазменная резка – это термический процесс, который благодаря чрезвычайно концентрированному приложению энергии обеспечивает высокие скорости резки и поэтому является экономически эффективным применительно к мягким и низколегированным сталям. По сравнению с ацетилено-кислородной резкой потребление энергии является значительно меньшим, поэтому обработанные детали являются достаточно точными, в худшем случае наблюдаются незначительные коробления и деформации. В известной мере плазменная резка конкурирует с лазерной и ацетилено-кислородной. На рис. 1 дано сравнение скоростной резки в упомянутых процессах в зависимости от толщины листов. Показано, что при плазменной резке могут достигаться более высокие скорости при достаточно высоком качестве резки. За последние годы плазменная резка существенно усовершенствована. Имеется различие между резкой в атмосфере (сухие резы) и резкой под водой. Существует разговорный термин «прецизионная плазменная резка», который фирмы применяют без пояснений, хотя обычно имеется в виду использование дополнительной среды. До конца 80-х годов установки для плазменной резки с инжекцией воды и для подводной резки считались вполне современными и экономичными. Вскоре за ними последовали существенно усовершенствованные установки для сухой плазменной резки, где сначала в качестве режущего газа использовался воздух, затем кислород. Усовершенствования касались не только увеличения срока службы электродов, но и существенного повышения скорости резки. Сухая резка была отработана до такой степени, что в новых установках она стала наиболее предпочтительной. При традиционной плазменной резке дуга ограничена только соплом с подачей плазменного газа, который поступает в V-образные канавки с вписанными углами приблизительно от 6о до 10о. Как правило, резка осуществляется в атмосфере. Дуга (плазменная дуга прямого действия) возникает между неплавящимся электродом (катодом) и заготовкой (анодом). В редких случаях она возникает между электродом и соплом, тогда она называется «плазменная дуга непрямого действия». Такой процесс используется почти исключительно вручную применительно к тонким листам или непроводящим материалам. Плазменная резка при использовании дополнительной среды Резка при использовании дополнительной среды является дальнейшим усовершенствованием в том отношении, что с помощью этой среды ограничивается длина плазменной дуги. При толщине листа порядка 3 мм параллельность обработанных поверхностей при использовании кислорода в качестве режущего газа сопоставима с этим показателем при лазерной резке (с кислородом). Более того, возможно получение параллельных поверхностей при резке листов толщиной до 8 мм. Если в качестве режущего газа используется азот, обработанные поверхности получаются очень гладкими, но несколько выпуклыми. Плазменная резка при использовании дополнительной среды может применяться не только в атмосфере (сухая резка), но и под водой. Если в качестве дополнительной среды используется газ,осуществляется обычная сухая резка. Такой подход широко применяется в настоящее время, особенно на тех предприятиях, где получают профильные поверхности почти любых размеров (без ограничений, которые налагает ванна с водой). Кроме того, вода, которая попадает между плазмой и экранирующим соплом, может использоваться как дополнительная среда. В случае резки высоколегированных сталей и алюминия предпочитают использовать в качестве дополнительной среды воду. Плазменная резка при инжекции воды применяется также при обработке мягких и низколегированных сталей. Тангенциальная инжекция воды образует водяной колокол, и давление пара служит дополнительным ограничением плазменной дуги, так же как при использовании дополнительного газа. Процесс плазменной резки при инжекции воды часто применяется при резке под водой. На рис. 2 представлен пример реализации принципа применения газовых резаков в некоторых процессах.

в) плазменный резак с использованием дополнительного газа

с) плазменный резак с инжекцией воды

При резке с использованием дополнительной среды (газа или воды) с обеих сторон прорези при толщине резки примерно до 8 мм получаются почти параллельные обработанные кромки. Некоторые изготовители машин режут даже листы толщиной до 12 мм. При соответствующем повороте резака возможно и при прямых резах получать «хорошую сторону» и «плохую сторону» (прорезь с одним уклоном). Увеличенные плотности тока получаются при использовании специальных резаков, когда вращение газа еще больше ограничивает плазменную дугу. Это рассматривается как плазменная резка с увеличенным ограничением. Принцип вращения газа и применение многоступенчатых резаков при парциальном нагнетании газа оказались эффективными при резке листов примерно до 30 мм. В этом случае одна обработанная поверхность почти отвечает требованиям перпендикулярности относительно другой (как при лазерной резке) без необходимости поворота режущей головки. Режущие газы, применяемые при плазменной резке При плазменной резке, когда обрабатываются мягкие и низколегированные стали, предпочтительным режущим газом является кислород, При этом расплавленное железо имеет пониженную вязкость, благодаря чему разжиженный материал легче удаляется из прорези. В результате образуются кромки почти без заусенцев. Более того, преимуществом использования кислорода яв-ляется исключение повышенного содержания азота в обработанных кромках. Азот также используется как режущий газ. При этом, с одной стороны, при равной толщине листа резка выполняется при меньшей силе электрического тока и благодаря этому при меньших термических нагрузках на электрод, срок службы которого увеличивается. С другой стороны, листы большей толщины могут разрезаться и в том случае, когда нагрузка не уменьшается. Однако следует иметь в виду, что в этом случае возможно увеличение содержания азота в обработанной кромке, что может отрицательно сказаться при выполнении последующей обработки. Как дешевый плазменный газ используется воздух, но по сравнению с использованием кислорода он имеет ряд недостатков, в том числе уменьшение сроков службы электродов и сопел и повышение содержания азота на обработанных кромках. Сроки службы сопел и электродов Часто ставится вопрос о сроках службы режущих сопел и электродов, в том числе применительно к перерывам в рабочих циклах из-за переналадок. Практика показывает, что износ как сопел, так и электродов не очень зависит от процессов, а определяется в основном числом резов и потребляемой мощностью. При нормальной работе до того, как качество резов изменяется настолько, что необходимо заменять сопло, выполняют примерно 400-600 резов. Как правило, срок службы электродов, используемых в настоящее время, вдвое превышает срок службы сопел. Преимущества и недостатки плазменной резки Детальное описание плазменной резки в различных вариантах приведено в документах DVS 2107 Technical Bulletin. Преимущества и недостатки сухой плазменной резки и резки под водой приведены в табл. 1. Принятие решения о выборе того или другого варианта резки зависит от конкретных условий работы, которые очень специфичны для различных предприятий. Таблица 1: Преимущества и недостатки плазменной резки

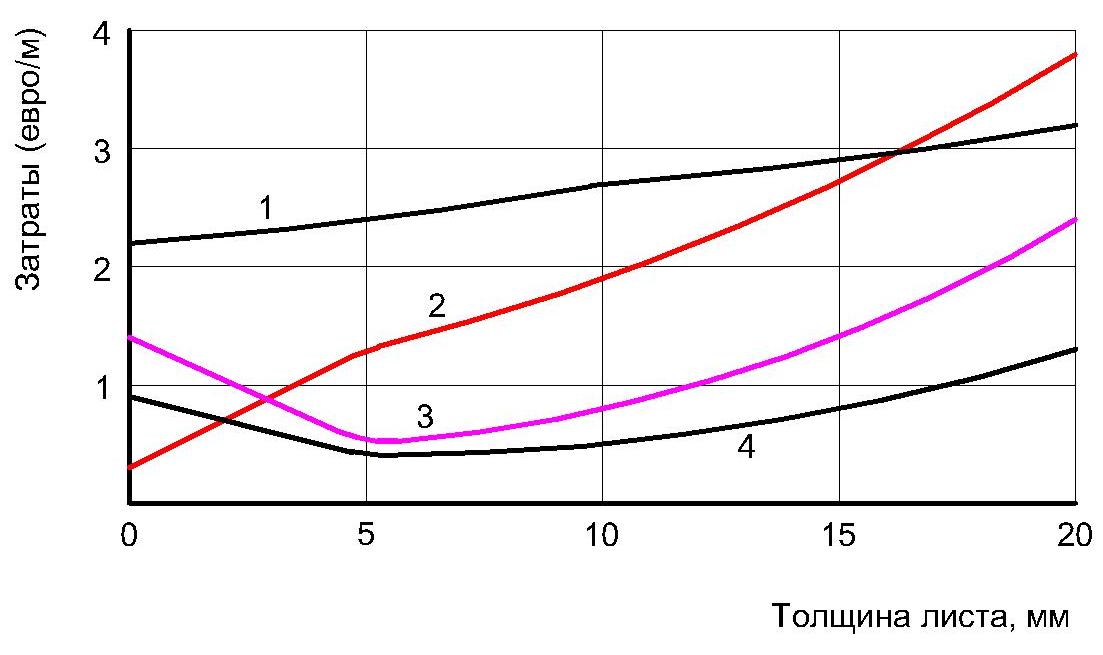

Что касается капиталовложений, то один из ведущих производителей установок для плазменной резки считает, что нет значительного различия между двумя процессами. Стоимость системы экстрагирования при одном виде резки уравновешивается затратами на ванну и манипуляции с водой при резке под водой. Уровень воды падает и следует учитывать необходимость удаления отстоя. Что касается самого процесса резки, то сухая и подводная обработка в принципе отличаются незначительно. Режущий и завихряющийся газ создают почти идентичную атмосферу в зоне резки в результате давления газа. Если не считать крышку для завихряющегося газа, быстроизнашиваемые детали одинаковы для обоих процессов. Поэтому трудно рекомендовать критерии для выбо-ра, когда предпочтительна сухая плазменная резка и когда резка под водой. Преимуществами резки под водой являются существенно более низкий уровень шума и значительно более низкая эмиссия ультрафиолетового излучения, как и меньшее выделение пыли. Кроме того, может давать положительный эффект дополнительное охлаждение листов окружающей водой. Более интенсивное рассеивание тепла в зоне резки позволяет в значительной мере исключить деформации в обработанных деталях. Одним из положительных факторов при сухой резке является возможность обработки более толстых листов, чем при резке под водой, где толщина ограничивается примерно 40 мм. Что касается качества и производительности, преимущества на стороне сухой резки. Поэтому почти 90% производителей продукции предпочитают в настоящее время сухую плазменную резку. По своим техническим характеристикам и достижимым скоростям резки плазменная резка эффективна в особенности для прямых резов, например для зачистки кромок и разрезания листов на мерные отрезки по длине. Кроме того, применение плазменной резки экономически эффективно, когда обрабатываются профили, при этом, необходимо обеспечить фиксацию обрабатываемой стороны листа, а противоположная сторона располагается на отходах металлов. Еще одним преимуществом является возможность обработки по сравнению с лазерной резкой значительно более широкого по толщине диапазона листов при достаточно хорошем качестве. Путем установки соответствующего сопла можно резать листы под углом для последующей сварки, что осуществляется более эффективно по сравнению с лазерной резкой. В отличие от лазерной резки, плазменная обычно используется для получения листовых деталей с незначительными дефектами поверхностей, при незначительных окалине, ржавчине и загрязнителях. Таким образом, отсутствуют факторы, серьезно влияющие на качество резки. В отличие от плазменной, лазерная резка обеспечивает получение более точных по перпендикулярности кромок и более узких прорезей применительно к характерному для процесса диапазону листов по толщине. Более концентрированный тепловой поток позволяет нагревать более узкую зону и минимизировать, таким образом, деформации при резке. Кроме того, определенным преимуществом является точность получаемых профилей, особенно при образовании вырезов, мелких геометрических поверхностей и четко очерченных уголков (без дополнительных проходов) в толстых листах. Когда обрабатываются загрунтованные и оцинкованные детали и детали с другими покрытиями, лазерная резка сопровождается меньшим оплавлением защитных покрытий. Сроки службы сопел при лазерной резке значительно более продолжительны, чем при плазменной. Преимуществом плазменной резки, по сравнению с лазерной, являются значительно меньшие капитальные затраты. Это выражается в расходах на метр длины резки. На рис. 4 представлены данные по расходам на метр длины резки при лазерной, плазменной и ацетилено-кислородной обработке, причем в каждом случае используется по одному режущему инструменту на установку. Данные относительно хорошо совпадают с обстоятельными расчетами.

Источник: Вегманн Х, Холтхаус М., Гестхуйзен Ф-Й. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Популярные товарыНаши преимуществаПозволяет быть одними из лучших в данном сегменте рынка по стоимости услуг и качеству работ Представлено оборудование в различных ценовых сегментах и с разными конструктивными особенностями Возможность познакомиться с технологией резки, собственноручно протестировав интересующую Вас модель оборудования Реальные цены, минимальные сроки поставки, сохранность товара в пути Мы поставляем только качественный, оригинальный и сертифицированный товар Позволят привлечь внешнее финансировать и получить значительные финансовые льготы для Вашего предприятия Монтаж станков и ввод их в эксплуатацию - гарантия бесперебойной работы оборудования Авторизованный сервисный персонал компании обеспечит оперативный отклик на Ваше обращение Предлагаем Вам регулярные выгодные акции и скидки |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

В статье описаны варианты процесса плазменной резки, которые применяются в настоящее время. Приведены характеристики вариантов, детально описаны режущие устройства и циклы, сравниваются преимущества и недостатки. Даны пояснения по разграничению с лазерной резкой, рассматривается экономическая эффективность ацетиленокислородной, плазменной и лазерной установок.

В статье описаны варианты процесса плазменной резки, которые применяются в настоящее время. Приведены характеристики вариантов, детально описаны режущие устройства и циклы, сравниваются преимущества и недостатки. Даны пояснения по разграничению с лазерной резкой, рассматривается экономическая эффективность ацетиленокислородной, плазменной и лазерной установок.